摘 要: 针对基于物理气相输运法的碳化硅(SiC)单晶生长系统,考虑对流换热的影响建立了传热与传质数学模型,并采用数值模拟的方法研究了其生长系统内的温度场与气相流场。研究表明:坩埚内温度、温度梯度以及加热效率随线圈匝间距与线圈直径的增加而逐渐降低。旋转坩埚可有效解决因线圈螺旋形状而导致的温度场不均匀性。通过不断调整线圈与坩埚之间的相对高度,可保证高品质晶体生长所需的最优温度场环境。此外,坩埚内径尺寸的增加,会加剧其内部自然对流效应。

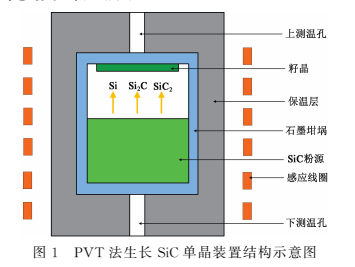

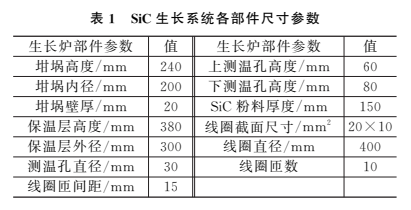

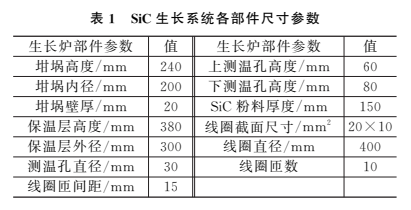

碳化硅(SiC)具有禁带宽度大、热导率高、临界击穿电场强度高等出色的物理和化学特性[1],是制造光电子器件、大功率器件和高温电子器件的理想材料,被广泛用于白色照明、光存储、屏幕显示、航天航空等领域[2-3]。如今,市场对基于SiC材料的工业器件的需求越来越多,衬底的生长技术、超精密抛光技术等 更 是 现 代 装 备 制 造 业 发 展 的 重 要 标 志 之一[4]。根据中国宽禁带功率半导体及其应用产业联盟的测算,大尺寸 SiC 晶圆产品将逐渐取代小尺寸产品,因此,对15.24cm(6inch)以上的大尺寸碳化硅单晶进行生长研究十分重要。目前,工业上主要采用物理气相输运(PVT)法生长 SiC 单晶,其生长过程包含着质量传递、热量传递、动量传递与化学反应,而炉内的温度场分布和物质浓度很大程度上决定了SiC单晶的生长质量与生长速度[5-7],因此准确掌握生长腔中的温度分布与气相输运过程对于获得高品质、大尺寸的SiC单晶非常关键,但受炉内温度过高且腔体密封不能直接观察的局限,一般采用数值模拟的方式对其进行研究。目前,国内外很多学者对 SiC 晶体的生长过程进行了模拟研究。Lilov[8]对 SiC 升华过程中的气相平衡过程进行了热力学分析,确定了生长腔内的气相组成及 SiC 粉料分解的发展程度。Hofmann等[9]通过数值模型模拟了SiC晶体生长过程中的化学反应及传热传质等现象,分析了生长炉内的热传递现象。Bubner等[10]提出了一种 PVT 法生长单晶的瞬态模型,研究了反应器内部几何结构对温度分布演 变 的 影 响。Chen 等[11]提 出 了 基 于 HertzKundsen方程的SiC生长动力学模型,研究了单晶生长速率对温度和惰性气体压力的依赖性。张群社等[12]研究了线圈匝数、粉料空隙率对炉内温度环境的影响,杨春振等[13]研究了生长炉内的辐射换热特性,结果表明辐射换热使生长室内的温度分布更为均匀。但上述研究主要都是针对小尺寸晶体的生长过程,且缺乏对坩埚内部气相流场的研究,随着晶体生长腔室尺寸的增加,“放大效应”不能被忽略,因此进一步地对大尺寸晶体生长过程中的传热和传质现象进行分析是十分必要的。本文利用热力学第一定律和纳维斯托克斯方程,搭建晶体生长腔内的传热和传质数学模型;利用Comsol软件对SiC单晶生长腔内的温度场和流场进行稳态仿真,得到大尺寸晶体生长腔内的温度分布和流场分布,同时研究了线圈形状及位置对温度场分布的影响,对比分析了不同体积腔体内的自然对流效应,为生长更大尺寸的 SiC 单晶提供了理论基础。PVT 法生长 SiC 单晶的主要装置结构如图 1所示,由石墨坩埚、SiC 粉料、固定在坩埚顶部的籽晶、保温层和感应线圈组成。SiC 粉料在高温下分解成Si,Si2C,SiC2 等气相,在扩散和流场的作用下输运到坩埚顶部的籽晶处,结晶生长为 SiC 单晶。本文根据该结构搭建几何实体模型,其中各部件的尺寸参数如表1所示。

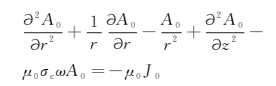

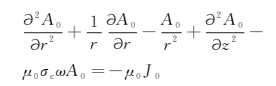

整个生长系统以通过电磁感应产生焦耳热的石墨坩埚为热源,对电磁场进行分析以获得温度场边界条件,根据麦克斯韦(Maxwell)方程组得到控制方程:

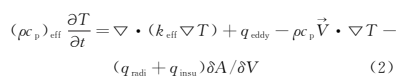

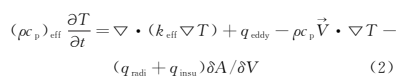

(1)式中,A0 为磁矢势,r,z 为柱坐标参数,ω 为角速度,J0 为电流密度,μ0 为空间的磁导率,σc 为线圈的电导率。整个生长系统内的热分布由感应加热、热传导、热对流、热辐射等共同决定,对系统内部温场应用能量守恒定律,可以得到:

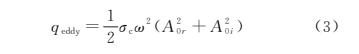

式中左侧为系统单位时间的内能增量,右侧四项分别是热传导的内能增量、感应加热的内能增量、热对流消耗的能量和热辐射损失的能量,其中:

式中,εeff 为辐射系数,keff 为热导率,Tf 为环境温度。在碳化硅单晶生长过程中,气相从原料表面到籽晶处的输运主要受菲克扩散、斯蒂芬流和自然对流影响。在之前坩埚尺寸较小的情况下,自然对流的影响可以忽略,但随着晶体生长尺寸的增大,坩埚尺寸也在不断增大,自然对流的影响便不能被忽略,于是采用 Boussinesq假设描述自然对流项。因此,生长系统内的流动方程为

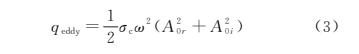

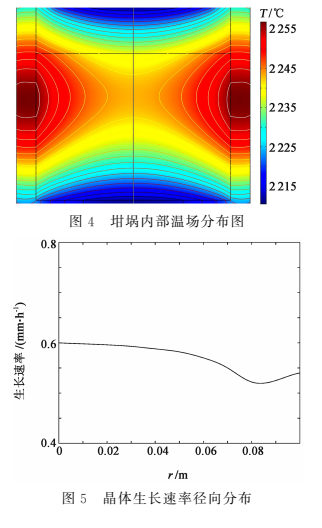

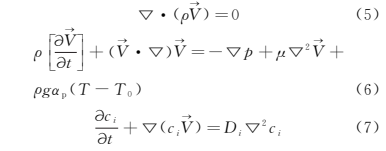

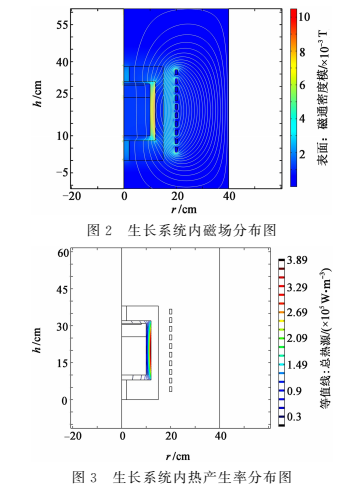

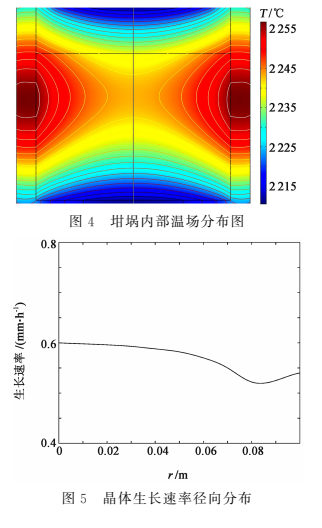

式中,ρ为混合气体的密度,μ 为动力粘度,αp 是体积热膨胀系数,T0 为环境温度,ci 为物质浓度,Di为扩散系数,i=1,2,3分别表示Si,Si2C和SiC2。将籽晶表面、粉料表面和坩埚壁面的边界条件代入热场和流场的瞬态方程,通过迭代计算便可得到生长系统内精确的温度场与流场。SiC单晶生长系统一般采用感应线圈加热的方式,线圈中的交变电流产生磁场,在石墨坩埚中感生出感应电流,产生的焦耳热作为整个生长系统的热源[14]。因此,磁场的大小与分布影响着整个生长系统的温度场。图2是电流为100A、频率为8000Hz的工况下生长系统的磁场分布图,可以看出,磁力线围绕线圈中心,远离线圈的磁场强度逐渐减弱,但在石墨坩埚壁处汇集,因此电磁感应产生的热量主要分布在坩埚壁上。坩埚内磁力线分布比较稀疏,说明电磁感应对坩埚内部的生热率贡献很小,其热量主要靠热传导和热辐射获得。图3为生长系统中的热产生率分布图,主要集中在坩埚的外壁处,并且由外向内坩埚的热产生率逐渐降低。图4为石墨坩埚中的温场分布图,从图中可以看出高温区处于坩埚的中下部且靠近坩埚壁。晶体的生长需要合适的轴向温度梯度,轴向温度梯度提供了 SiC 粉料分解升华后的气相向上运输的驱动力,也决定了晶体生长的速率,高温区过上会导致轴向温度梯度减小,影响SiC粉料的升华。图5为籽晶表面生长速率的径向分布图,由于中心位置轴向温度梯度最大,所以该处的生长速率最高,沿径向生长速率逐渐降低,在坩埚壁处生长速率增加是因为出现了多晶生长[15]。

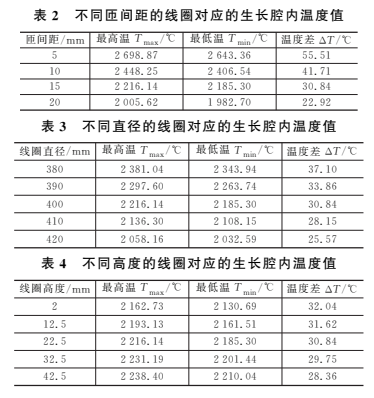

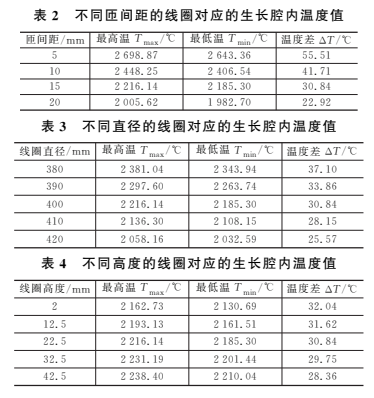

保持其他尺寸参数不变,分别对不同线圈直径、不同线圈匝间距、不同线圈高度的晶体生长系统进行仿真,得到生长腔内籽晶中心轴线处的温度梯度,结果如表2~4所示。

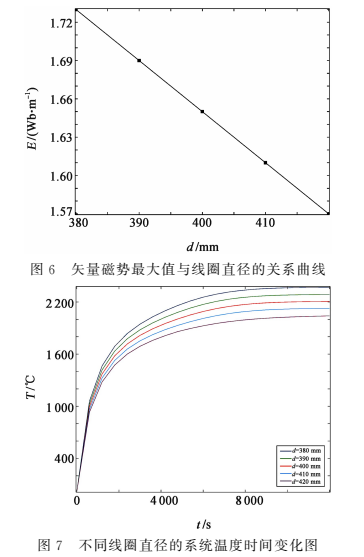

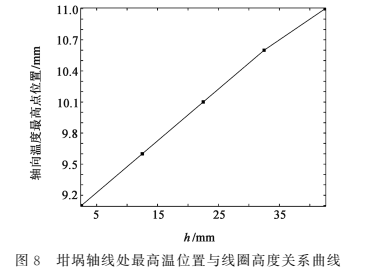

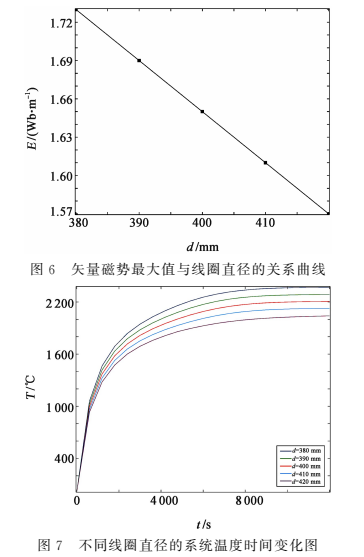

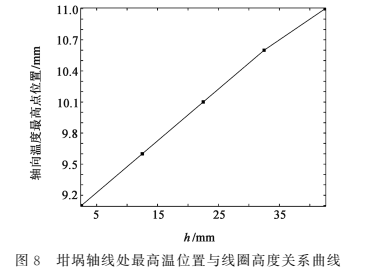

从表2可以看出,随着线圈之间匝间距的增加,生长腔内温度不断降低,温度梯度也逐渐减小,但温度下降的幅度随线圈匝间距的增加而减小。分析认为,随着线圈匝间距的增加,电感量减小,导致石墨坩埚壁中感生出的感应电流减小,进而影响生长腔内的温度高低与温度梯度。从表3可以看出,随着线圈直径的增加,生长腔内温度和温度梯度不断降低。线圈直径越大,耦合间隙也就越宽,根据图6可以看出坩埚处的感生磁场也在线性地减弱。随着耦合间隙的增大,系统的加热效率也会逐渐降低,如图7所示,当线圈直径为380mm 时,系统的加热效率最高,随着线圈直径增加,系统的升温速率也越来越慢。以保温层底作为参考平面改变线圈位置,每次移动10mm 得到不同情况下生长腔内的温度数据。从表4可以看出,随着线圈高度的增加,生长腔内的温度也在增加,温度梯度虽然有变化,但是变化幅度较小。随着晶体生长的进行,其生长面不断下移,如果温度场保持不变,生长面上的温度会越来越高,径向温度梯度也会增加,超出一定限度后很可能会引起碳化硅单晶向多晶型转变,同时诱发晶体断裂等缺陷。图8给出了坩埚轴线处温度最高点位置与线圈位置的分布关系图,从图中可以看出,随着线圈高度的增加,坩埚轴线处最高温的位置也在近似线性地增加,而粉源表面与籽晶表面间地温度梯度逐渐减小,这样会影响SiC粉料的升华,进而影响晶体生长速率,因此在实际生产中要合适地设置线圈的高度,且可以通过不断调整坩埚或线圈的位置来调整生长炉内温度场的分布,为生长高品质、大尺寸碳化硅单晶创造条件。

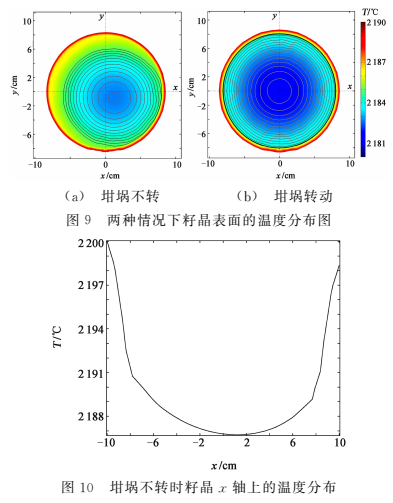

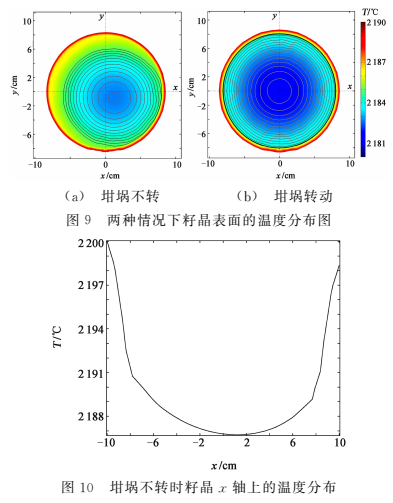

在实际的晶体生长系统中,线圈采用螺旋形状的缠绕方式,会造成生长炉内温度场分布不均匀的情况。图9(a)为坩埚不转时籽晶表面的温度分布图,从中可以看到温度分布相对于坩埚中心是不均匀的,等温线向一侧偏移。图10为籽晶x 轴上的径向温度分布,从中可以看出边缘两点间的温度差为2℃左右,随着线圈匝间距的增大,两点间的温差也会变得更大。温度分布的不均匀性会造成晶体热应力发生中心偏移,进而产生微管、位错等缺陷[16]。

图9(b)为在加热过程中,坩埚按一定速度不断旋转后的籽晶表面温度分布图,从中可以看出温度分布的不对称性得到了极大改善,对减少晶体内部缺陷具有很大帮助。自然对流对SiC单晶生长系统中传质的影响可以用 Grashof来判断,Grashof数(Gr 数)是流体浮力与粘性力之间的比值,其值越小,就可以认为在晶体生长过程中,自然对流的影响可忽略不计。Gr 数的计算公式如下:

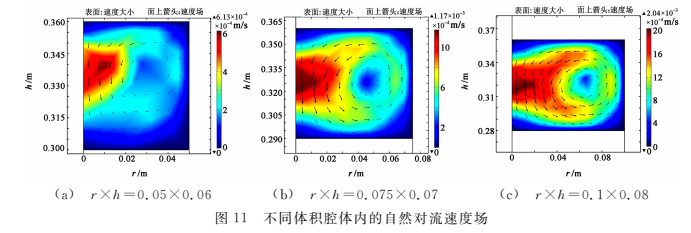

其中,β 为等压膨胀系数,μ 为动力粘度,D 为坩埚内径。由上式易得,当坩埚内径较小时,可以忽略自然对流对传质的影响。但Gr 数与坩埚内径D 的三次方成正比,对于大尺寸的生长系统,自然对流的效应就会明显增强,需要对其进行考虑。

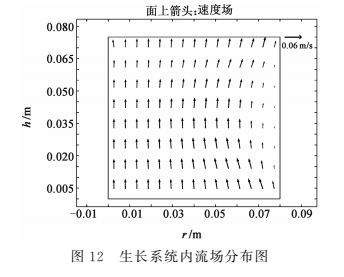

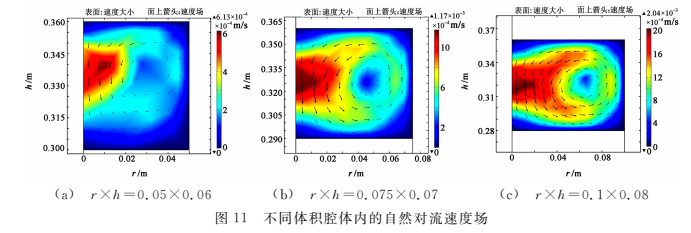

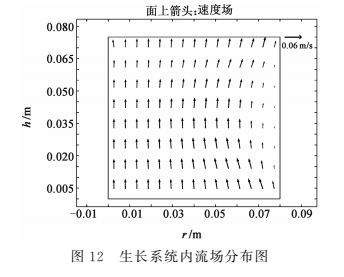

图11为不同体积的生长腔中自然对流引发的速度场,其中r 为腔体的半径,h 为腔体的高度,该速度场在籽晶与粉源间的腔体内形成了一个对流涡,且随着生长腔尺寸的增加,自然对流的强度也在增加,速度值达到了2×10-3 m/s,对生长腔内气相组 分输运的影响不能被忽略。图12为考虑自然对流效应后坩埚内的气相输运流场分布图,速度矢量在区域内分布较为均匀,速度在0.06m/s左右。在SiC粉源的表面,外侧区域的流速稍高于中心区域,分析认为这是因为感应加热产生的温度场在靠近壁面区域的温度较高,所以该处SiC粉料分解得较快,因此由粉料升华而引起的流速也比较大。

本文通过数值模拟的方法对SiC晶体生长系统进行了温度场和流场分析,研究得出:(1)SiC单晶生长系统中石墨坩埚壁上的热产生率最高,是主要热源。随着线圈匝间距和线圈直径的增加,坩埚内温度和温度梯度会逐渐减小,系统的加热效率也会降低。(2)线圈的螺旋形状会导致坩埚内温场的不均匀性,旋转坩埚可有效解决这一问题。通过不断调整线圈与坩埚之间的相对高度,可保证高品质晶体生长所需的最优温度场环境。(3)对于不同体积的生长腔室,随着尺寸的增大,自然对流的效应加剧,对坩埚内气相输运流场的影响便不能被忽略。综上,在生长大尺寸SiC单晶时,适当地调整线圈匝间距、耦合间隙和线圈高度,可以改善籽晶表面粉料表面的温度梯度,提高晶体的生长速率;通过增设坩埚移动旋转机构,能够优化系统内的温场分布,减少晶体内部缺陷的产生。声 明:文章内容来源于先进半导体材料。仅作分享,不代表本号立场,如有侵权,请联系小编删除,谢谢!