反应温度对高纯碳化硅粉体合成的影响

发布日期:2024-06-20

摘要:采用高纯碳粉和硅粉合成了用于生长半绝缘碳化硅单晶的高纯碳化硅粉。讨论了反应温度对物相组成、粒径和产率的影响。结果表明,随着反应温度的升高,出现了从β-碳化硅到α-碳化硅的相变。此外,随着反应温度的升高,粒径和产率首先增加,然后当温度较高时减小。辉光放电质谱结果表明,合成的碳化硅粉末能够满足半绝缘碳化硅单晶生长的要求。最后,利用我们实验室合成的碳化硅粉末生长出半绝缘4H-SiC单晶。

摘要:采用高纯碳粉和硅粉合成了用于生长半绝缘碳化硅单晶的高纯碳化硅粉。讨论了反应温度对物相组成、粒径和产率的影响。结果表明,随着反应温度的升高,出现了从β-碳化硅到α-碳化硅的相变。此外,随着反应温度的升高,粒径和产率首先增加,然后当温度较高时减小。辉光放电质谱结果表明,合成的碳化硅粉末能够满足半绝缘碳化硅单晶生长的要求。最后,利用我们实验室合成的碳化硅粉末生长出半绝缘4H-SiC单晶。

简介

碳化硅 (SiC) 单晶是一种半导体材料,具有独特的电学、化学和热物理特性组合,使其对于制造电子器件极具吸引力。在升华生长系统中,碳化硅的纯度、尺寸和相SiC粉体对于生产高质量SiC单晶具有重要作用。市售的SiC粉体通常采用石英砂(SiO2)碳热还原法合成,这种方法合成的SiC粉体通常受到污染,不能满足SiC晶体生长的要求。其他方法包括溶胶-凝胶、化学气相沉积以及由单质硅和碳直接合成SiC。在这些方法中,最简单、最直接的方法是其单质反应:C(S)+ Si(S)=SiC(S),可与后续单晶生长结合。

尽管有很多论文报道了用Si和C混合物制备SiC,但反应温度对SiC合成的影响尚未系统研究。本文详细介绍了一种高纯SiC粉末的制备技术。系统分析了反应温度对SiC合成的影响。基于这些结果,制备了高纯度SiC粉末。

实验

以粒径小于10μm的高纯碳粉和粒径8μm的硅粉为原料,纯度为99·999%,进行合成反应。高纯SiC粉末的制备如下进行:(a)将高纯Si粉末与碳粉在树脂研磨罐中混合24小时。Si/C的摩尔比为1:1,Si+C混合物的总重量为600g。(b) 将均匀混合物装入坩埚中,并将坩埚转移到带有射频发生器系统的炉室中。(c) 在真空 (<10−6 mbar) 环境中以 <1400°C 的温度加热坩埚。(d)使用相同的升温速度升高至1800至2150°C的不同合成温度,同时引入高纯度氩气。(e) 停留10小时。(f) 将生长室冷却至室温。

在不同的合成温度(℃)下制备了四个样品:样品A:1800、样品B:1950、样品C:2050、样品D:2150。通过X射线粉末衍射表征了产物的相组成。通过马尔文激光颗粒分析仪(MS2000)和扫描电子显微镜(SEM)研究了产品的粒径和形貌。酸洗、加热后计算产物收率。进行辉光放电质谱(GDMS)测量以评估合成的SiC粉末的杂质浓度。

结果与讨论

反应温度对产物相组成的影响

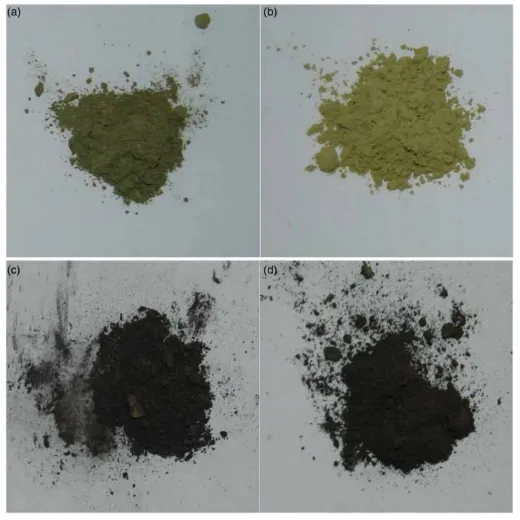

图1显示了四个样品的照片。在较低温度(1800 和 1950°C)下,产品颜色呈黄色,这意味着主要相是 β-SiC。但在较高温度(2050 和 2150°C)下,产品颜色呈黑色,无法通过颜色直接识别。为了确定产物的物相组成,对产物的XRD进行了进一步研究。样品采用Rigaku D/max-2500 X射线粉末衍射仪(XRD,铜靶,40 kV,100 mA,扫描步长0·02°,扫描范围5~85°(2θ) ))。

图 1 四种不同反应温度下 SiC 粉末产品的照片。a 1800°C,b 1950°C,c 2050°C,d 2150°C

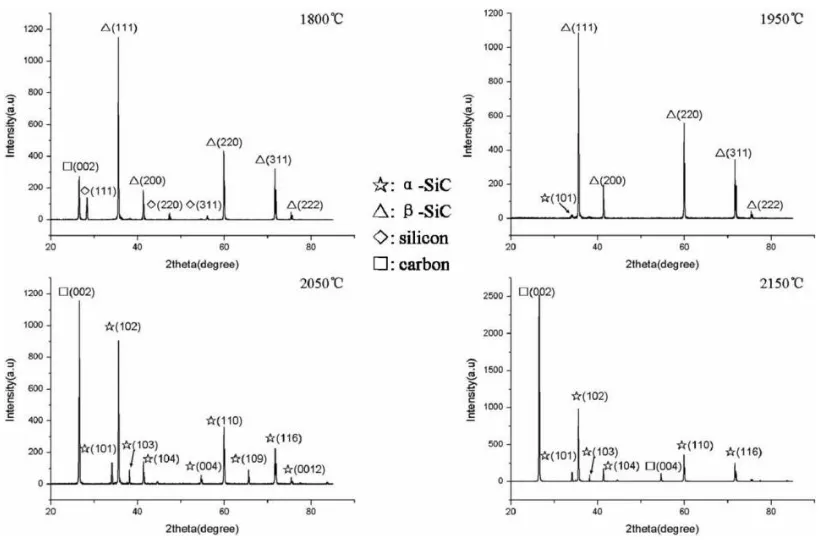

图2为不同温度下获得的SiC粉末产品的XRD图谱。这些产品在进行 XRD 测量之前未经任何处理。在1800℃时,观察到碳、硅和β-SiC的峰,这表明碳和硅之间的反应尚未完全完成。当反应温度升高到1950℃时,仅观察到SiC峰,从衍射峰的位置来看,产物由β-SiC和α-SiC组成。这表明反应在此温度下完成,并且发现产物从β-SiC到α-SiC的相变。当温度升高到2050和2150℃时,由于Si在这些温度下的蒸发,碳峰再次出现,这可以解释为什么样品C和D的颜色是黑色的。

图2 SiC粉末产品的X射线衍射图。这些SiC粉末中残留的碳和硅没有被去除

从照片观察和XRD分析来看,在较低温度1800和1950℃下,SiC粉末的主相为β-SiC,而在1950℃下,产物由β-SiC和α-SiC组成,而在1950℃下,产物由β-SiC和α-SiC组成。2050和2150°C,α-SiC是SiC粉末中的主要相。SiC粉末从β-SiC到α-SiC的相变发生在1950℃以下。

反应温度对产物粒径的影响

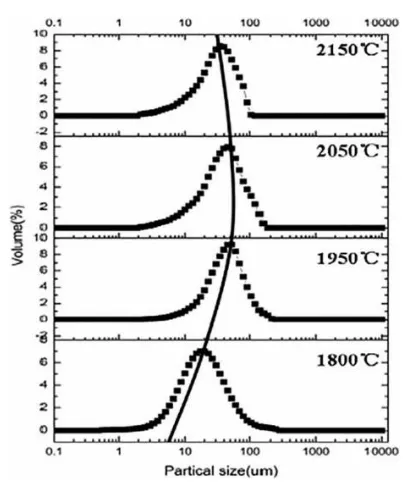

图3 显示了四个样品的粒径分布。这些 SiC 产品在测量前通过去除残留的碳和硅进行进一步加工。在 1800°C 下合成的碳化硅粉末具有宽范围的尺寸分布,范围为 8 至 65 μm。样品A的粒度分布峰值在20μm左右。在1950℃时,粒度明显增大,粒度分布峰值在45μm左右。当温度升高到2050℃和2150℃时,粒径分别减小到40μm和34μm。

图3 SiC粉体产品的粒度分布。这些SiC粉末中残留的碳和硅被去除

众所周知,合成反应过程包含两个基本反应。一是合成反应,另一种是分解反应。在较低温度下,例如从1800℃到1950℃,合成反应的速率比分解反应的速率快,并且颗粒尺寸随着温度的升高而增大。当温度升高到合成反应速率与分解反应速率相等时,颗粒尺寸不会改变。如果温度进一步升高,合成反应的速率将比分解反应的速率慢,并且在2050和2150℃时颗粒尺寸会减小。

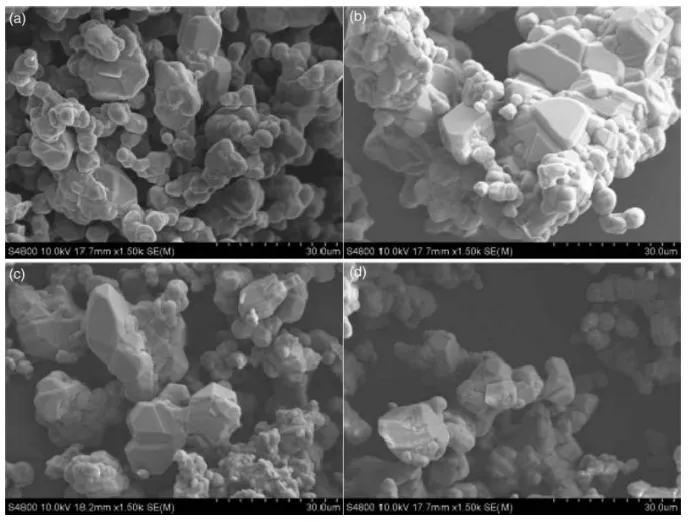

图 4 四种不同反应温度下 SiC 粉末产品的扫描电子显微镜图像。a 1800°C,b 1950°C,c 2050°C,d 2150°C

为了验证上述分析,通过SEM观察了SiC粉末产品的形貌。这些粉末产品的SEM图像如图4所示。在图4a中,在1800℃时,有一些较小的圆形颗粒粘附形成较大的颗粒。当反应温度升至1950℃时,合成速率快于分解速率,由于较小颗粒的粘附,已经形成较大的团聚体,并且观察到形状从圆形转变为六边形。当温度升高到2050和2150℃时,六方颗粒占大多数,分解速度比合成反应快,导致较大的团聚体分解形成较小的颗粒。SEM结果与XRD和MS2000的结果一致。

反应温度对产物收率的影响

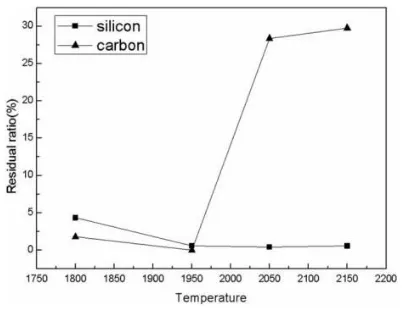

通过洗涤和加热过程去除产物中残留的碳和硅。有趣的是,经过加热过程后,样品C和D的颜色从黑色变成了黄色,而且这两个样品的重量损失了很多,这很可能与残留的碳有关。各样品中反应温度与残留碳、硅重量的关系如图5所示。

图5 酸洗加热过程计算的残留硅和碳对四种不同反应温度的依赖性

样品B中残留的碳和硅是所有样品中最少的,表明合成反应完成。由于反应温度较低,样品 A 中的硅含量高于样品 B。虽然在较低温度下延长反应时间可能会使碳和硅完全反应,但会降低反应效率。样品C和D中的残留碳远多于样品A和B,这与XRD结果一致。在这些实验中,在1950°C 10小时的条件下合成了不含残留碳和硅的高产率产物。

合成产品的GDMS分析和SiC单晶生长

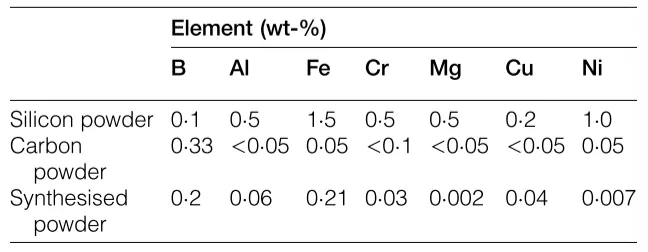

SiC粉末的纯度对于SiC晶体的质量和电性能起着重要作用。Aniukin 和 Madar17 报道称,粉末中的杂质可能在初始生长过程中沉积在籽晶表面,导致缺陷密度增加。对原材料和合成粉末进行 GDMS 测量。结果列于表1。

表1 原料及合成高纯SiC粉体的GDMS分析

半绝缘4H-SiC单晶生长

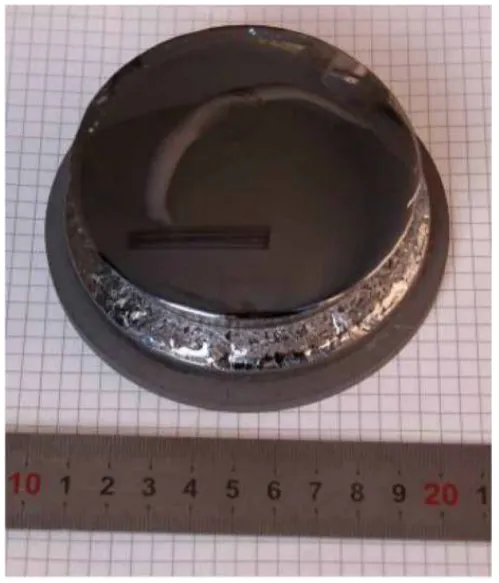

为了验证合成的SiC粉末可以用作源材料,使用样品B工艺合成的SiC粉末生长了3英寸半绝缘4H-SiC单晶。4H-SiC 衬底的抛光碳面用作生长面。生长温度控制在2100至2300℃之间,压力在5毫巴至50毫巴之间。图 6 显示了半绝缘 4H-SiC 晶体。

图6 使用我们实验室合成的 SiC 粉末生长的半绝缘 4H-SiC 单晶

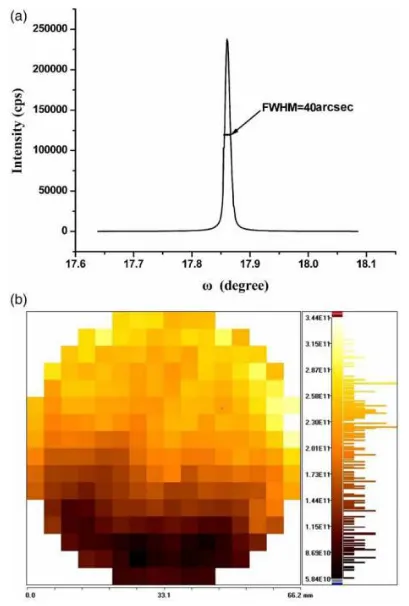

通过晶圆切片和抛光制备4H-SiC晶圆。衍射面(0004)的半峰全宽(FWHM)为40角秒,非接触法测得的电阻率大于1010Ω·cm,结果如图7所示。结果表明,所合成的粉末可直接作为高质量半绝缘SiC单晶生长的原料。

图7是半绝缘4H-SiC单晶晶片的(0004)反射摇摆曲线,显示出唯一的单峰和窄的半峰宽,表明晶片的质量非常高。b 从晶圆上获取的电阻率图显示电阻率大于 1010 Ω•cm

结论

本文提出了一种生产高纯碳化硅粉体的高效合成工艺。研究了反应温度对合成产物尺寸、物相组成和收率的影响。合成过程可分以下阶段进行:(a)混合高纯碳粉和硅粉;(b) 将混合物装入生长室;(c)预热以除去吸收的气体并减少污染元素;(d)提高温度以形成碳化硅粉末;(e) 冷却至室温。随着反应温度的升高,观察到产物从β到α的相变。而且,随着温度的升高,粒径和产率先增大后减小。粒径与反应温度和合成、分解反应的速率有关。结果,在1950℃下10小时合成了高产率和高纯度的碳化硅粉末。本实验制备的碳化硅粉体纯度能够满足半绝缘碳化硅单晶生长的纯度需求,可用于生长高质量的3英寸半绝缘4H-SiC单晶。

声 明:文章内容来源于半导体信息。仅作分享,不代表本号立场,如有侵权,请联系小编删除,谢谢!